Lotte World Tower Podium_ 롯데월드타워 포디움

-

Architects :

-

시공사 :

-

발주처 :

-

공사기간 :

-

위치 :

-

공사면적 :

-

높이 :

-

주요마감재 :

-

DfMA 공법 :

KPF +범건축

롯데건설

롯데물산

2015.12~2016.7

서울특별시 송파구 잠실제2롯데 월드타워

약8,200 m2

약 40m

THK10 mm 컴팩트 패널

CNC T-BAR 시스템,

3D Laser Scanning & 역설계

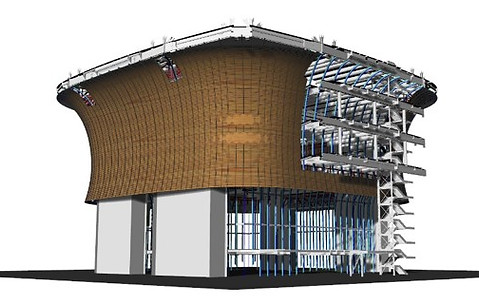

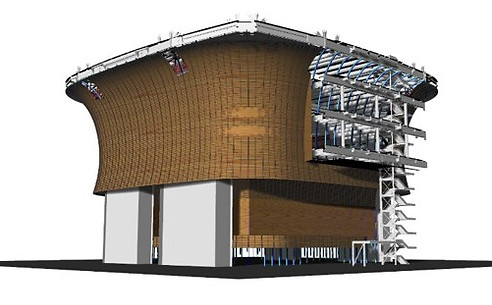

롯데월드타워동 포디움은 비정형 곡면디자인과 짧은 시공 공기 때문에 일반적인 시공프로세스가 아닌 Digital Fabrication Process를 통해 모두 다른 부재들을 공장에서 정밀하게 제작하고 현장 조립하는 공법으로 진행된 프로젝트이다.

위드웍스는 시공단계에 참여하여 포디움 디자인 확정을 위한 협의 , 시공을 위한 공법 설계, 전문시공사 선정을 위한 실시설계를 진행하였며,전문시공사가 선정된 후에는 직접 현장에서 Digital Fabrication을 위한 CNC T-BAR 형상제어 시스템을 비롯한 시공 요소들에 대한 3D 제작설계를 진행하였다.

위드웍스가 설계에 참여하기 이전에 현장에서 기존 실시설계도면을 비주얼목업했는데, 시공품질등 여러가지 문제들로 인해 재료및 공법에 대한 전면적인 재 검토가 필요한 상황이었다.

그동안 위드웍스가 참여한 대부분의 프로젝트들은 비정형 외장부분이었는데, 비정형 내장재는 제작 및 시공오차를 외장재 보다 더 정밀하게 제어해야만 비정형 곡면의 시공품질을 확보할 수 있게 된다. 따라서 외장에 사용한 CNC T-BAR 및 리빌 제작방법을 자동차등 정밀 제작에 사용하는 레이저 용접 방식을 적용하여 제작오차를 1mm 이내에서 통제하도록 하였다.

기존 목업의 문제점 검토(설계전 단계)

원 설계 비주얼 목업

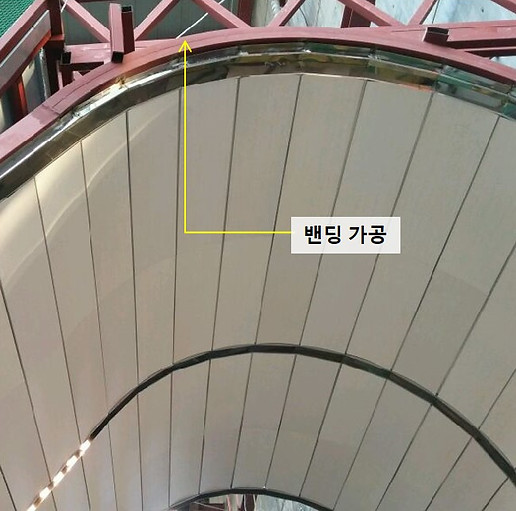

비정형 곡면에서 비정형 마감재를 정밀하게 시공하기 위해서는 패널을 고정하는 하지 시스템이 정밀하게 제작 시공되어야 하며 마감재 또한 CNC로 가공 제작되어야 함

곡면 형상 변경 및 확정

2층 발코니에서 외부 커튼월 방향으로 가시선 확보를 위해 내부 곡면 형상 변경하고 최종 확정된 곡면을 기준으로 곡면 최적화 설계를 진행 함.

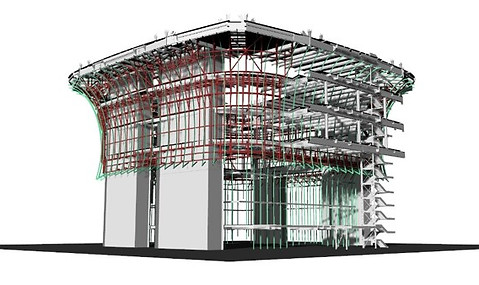

최종 확정된 곡면과 간섭이 발생한 기존 철골부재들을 검토하여 수정하도록 함.

곡면 형상 변경 및 확정

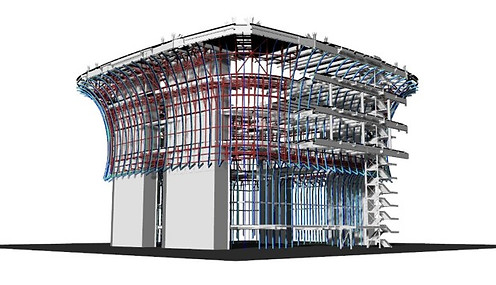

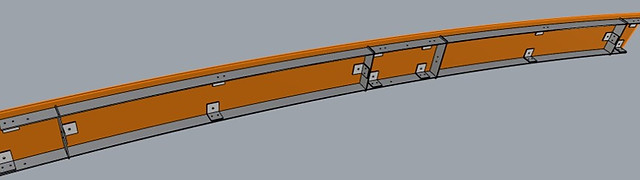

CNC T-BAR 시스템의 적용

비정형곡면의 정확한 시공을 위해서는 마감재를 고정하는 형상제어 시스템이 무엇 보다 중요한데, 아무리 정확하게 CNC가공으로 마감재를 제작하더라도 마감재 고정을 위한 트러스가 정확하게 제작, 시공되지 않을 경우 시공오차들이 발생하게 되어 시공품질이 나빠 질수 있다. 각파이프 세그먼트나 벤딩 방식으로는 제작오차들이 많이 발생할 수 있다.

비정형 외장재의 형상제어를 위해 그동안 많은 프로젝트에 적용왔던 CNC T-BAR 시스템을 응용하여 내부 마감재를 고정할 수 있는 새로운 공법에 대한 개발이 필요하였는데, 컴팩트 패널의 곡률구현을 위한 제작디테일, 리빌 고정디테일, 패널간 줄눈간격, 패널의 유지관리 등을 반영할 수 있는 CNC T-BAR 시스템을 검토하였으며 최종 공법으로 확정한 후 CNC T-BAR의 생산성확보를 위한 제작 방법 검토가 진행 되었다

CNC T-BAR 시스템

CNC T-BAR 시스템 + 비정형 곡면 컴팩트 패널

CNC T-BAR 시스템

CNC T-BAR의 제작

CNC T-BAR는 일정한 곡률이 없는 곡면의 형상을 CNC Laser Cutting을 이용하여 웹과 플랜지를 절단한 후 용접하여 일체화 시키는 용접형 접합부재이다. 수직, 수평 T-BAR의 결합은 볼트를 활용하며 정확한 3D 모델링 DATA에 의해 제작되기 때문에 제작오차가 발생하지 않는다. 일반적인 외장공사에서는 먼저 하지트러스를 설치한 후 그 실측값을 반영하여 패널 제작이 진행되지만 비정형 건축물의 경우 비정형 곡면 트러스를 정확하게 실측하는 것이 현실상 불가능하고 만약 실측에 의해 시공할 경우 측량오차 발생, 시공공기증가, 패널 재발주등 여러 가지 추가적인 문제들이 발생하게 된다.

그런데 CNC T-BAR는 설계, 제작기간이 일반적인 공법보다 길어질 수는 있지만, 3D 모델링 DATA를 바탕으로 마감용 패널발주와 CNC T-BAR 제작을 동시에 할 수 있으며, 시공에서 발생할 수 있는 공기지연, 시공품질 저하등 비정형 공사에서 발생하는 여러 가지 문제점들을 해결 할 수 있다. 또한 현장제작이 없이 공장에서 모든 부재를 생산해서 현장 조립하는 시스템이므로 전체적인 비정형 곡면 마감품질을 높이는데 있어 우수한 솔루션이라 할 수 있다.

CNC T-BAR 제작을 위한 용접방법으로는 CO2용접과 레이저 용접방법이 있는데, 본 프로젝트에서는 생산 가격은 높지만 정밀하고 생산성이 좋은 7축 로봇을 이용한 자동화 레이저 용접을 활용하였다. 일반적으로 CO2용접은 변형이 많고 하루 생산할 수 있는 최대 생산량이 1.4ton(제작인원 9인)정도로 당 현장에서 필요했던 정밀제작성능과 일일 생산량이 미흡하여 로봇 자동화 레이저 용접방법을 적용하게 되었다.

레이저 용접은 레이저로 모재를 국부열로 녹여 접합하는 방식인데, 레이저 용량에 따라 용접하는 두께가 결정된다. CNC T-BAR에 적용된 8T철판은 6kw 용량으로 일면에서 용접해도 전체를 일체화 할 수 있다. CO2용접과는 달리 적용할 수 있는 용접에 대한 구조기준이 없기 때문에 구조실험을 통해 구조적인 성능을 검증하여 승인을 득 후 본 생산에 들어갔다.

CNC T-BAR를 활용하여 비정형건축물의 형상을 제어하고 외장패널을 시공한 현장으로는 국립생태원 생태체험관, 디아크(대구), 상암 MBC 신사옥, 서울대 풍산마당 등이 있다. CNC T-BAR형상제어 시스템과 함께 오픈조인트 외장패널 방식을 적용할 경우 하부 EPDM층에서 차수 및 방수가 이루어지고 정확한 비정형 모듈에 의해 외장패널이 제작, 시공되기 때문에 비정형 곡면을 구현하기 위한 효율적인 방법이다

CNC T-BAR 제작_ 로봇 레이저 용접

CNC T-BAR의 구조 성능 실험

CNC T-BAR의 로봇 레이저 용접 제작

비정형 곡면 최적화 설계 및 CNC 제작

곡률이 심한 곳과 그렇지 않은 곳으로 구분하여 패널의 가공방법을 다르게 설계하는 과정을 곡면 최적화 설계과정이라고 하는데, 비정형 건축물의 공사비를 최적화하기 위해서는 반드시 필요하며, 어떻게 최적화 하느냐에 따라 공사비와 시공품질에 영향을 줄 수 있기 때문에 엔지니어링에서 과정 중 중요한 부분이다.

붉은색 부분은 곡률이 가장 심한 구간으로 컴팩트 패널을 비정형 곡면으로 제작하도록 하였으며, 파란색 부분은 평면 패널로 제작하여도 시공품질이나 시각적으로 문제가 없으면서 공사비가 최소화 되도록 하였다.

-

Blue: 평면패널

-

Red & Yellow: 곡면 패널

곡면구간의 컴팩트 패널 제작방법은 스티픈드 곡면제어방식으로 CNC로 가공된 AL. 스티프너에 의해 정확한 곡률이 제어 되도록 하였고, 평면구간은 AL. 고정용 브라켓만 고정하도록 하여 제작 방법을 단순화 시켰다.

평면 컴팩트 패널

곡면 컴팩트 패널

( 스티픈드 )

제작 샘플

SUS 리빌은 두께 1.2mm 스텐레스 스틸 플레이트를 CNC 레이저 절단 후 로봇 레이저 용접방식으로 제작되도록 검토 하였다. 1.2T SUS 미러 마감을 알곤용접으로 제작하게 되면 변형, 마감손상 및 후처리, 제작오차 등이 발생하게 되게 된다. 비록 용접공이 용접하는 것보다 제작 금액이 올라갈 수 있었지만, CNC 레이저 용접을 통해 제작품질 확보 및 다양한 3D 형상의 리빌을 대량 생산할 수 있는 생산성 등이 우수 했으므로 최종 리빌 제작 방법으로 확정할 수 있었다.

SUS 리빌 제작

CNC T-BAR를 메인철골에 고정하기 위한 중간 연결부재인 2차 철골 트러스 부재를 효과적아고 정밀하게 가공하기 위해서 CNC Laser를 활용하도록 하였으며, 3D 제작모델이 완성되면 3D DATA를 자동으로 NC 코딩하여 절단할 수 있도록 하는 솔루션을 적용하여 다양한 모양을 신속하게 가공할 수 있도록 하였다.

2차 구조 부재의 설계

2차 구조부재 가공_ CNC Laser Cutting

일반적인 제작시공 방법으로는 2~3mm 이내에서 완성해 낼 수 없기 때문에 CNC 정밀 제조 방법으로 모든 요소들을 제작하고 시공단계에서는 3D 측량과 3D 레이저 스캐닝을 활용하여 시공오차 내에서 정확하게 조립할 수 있도록 제작 및 시공방법을 확정한 후 전문 시공사 선정을 위한 도면과 특기 시방서를 완성하였다.

각 요소별 디지털 제조 기술의 적용

공법 및 디테일 확정

시공 프로세스

상부구간에서 하부구간으로 공사용 가설비계가 해체되어야 했으므로, 패널 시공 프로세스도 가설해체 방향에 맞춰 진행할 수 있도록 모든 요소에 대한 제작설계도 상부구간에서 하부구간으로 진행되었다.

1단계_ 2차구조 부재 및 CNC T-BAR 설치(상부구간)

3단계_ 리빌, 컴팩트 패널 설치(상부구간)

2단계_ 2차구조 부재 및 CNC T-BAR 설치(하부구간)

4단계_ 리빌, 컴팩트 패널, 엣지 패널 설치(하부구간)

비주얼 목업

본 시공에 앞서 가장 형상이 복잡하고 어려운 구간을 선택하여 설계된 공법이 문제없이 시공될 수 있는지 검토하는 과정이 반드시 필요하다. 저층부의 비틀림 곡면이 가장 심한 부분을 대상으로 1:1 비주얼 목업을 진행하게 되었다. 시공기간이 짧았기 때문에 목업통해 반드시 설계된 공법에 대한 제작성능, 시공품질, 시공과정에서 발생하는 문제점들을 찾아내고 개선해야만 했다. 디지털 목업으로는 현장여건들을 정확하게 반영할 수 없기 때문에 설계과정에서 미비한 부분은 비주얼 목업과정을 통해 한번 더 체크하고 이를 수정 보완하여 최종 제작용 도면을 확정하게 된다.

목업과정에서 가장 문제가 되었던 부분이 컴팩트 패널간 각도가 달라서 생기는 시공성과 패널 품질이었다. 따라서 최대 각도를 흡수할 수 있도록 알미늄 브라켓 디테일 변경하여 이러한 문제가 해결 되도록 하였다.

비주얼 목업

172도 까지 흡수할 수 있도록 디테일 수정(3D 프린팅 검증)

목업후 개선사항

CNC 제작용 3D 모델링

비주얼 목업과정에서 개선해야할 사항들을 최종 수정 반영하여 디지털 목업으로 확인한 후 각 요소별 CNC 제작을 위한 2D 상세도 및 3D 제작 모델링 작업을 진행하였다. 3D 제작 모델링이 완성된 이후에는 각 요소별(2차구조부재, CNC T-BAR, 리빌, 컴팩트패널) CNC 가공이 가능한 3D 및 2D DATA를 추출하였고, 도면화 하여 승인을 받은 후 본 제작에 들어갔다.

CNC 제작을 위한 디지털 목업

CNC T-BAR

-

크기: T-200X125X 8T (SM490)

-

수량: 3,542 EA(약 9,500M)

-

제작 방법: CNC Laser Cutting & Robot Laser Welding

-

제작기간: 3개월

CNC Form Plate

-

크기: 8T X W150 (SM 490), T-150X100X 4.5T (SM490)

-

수량: 3,435 EA(약 9,600M)

-

제작 방법: CNC Laser Cutting & Robot Laser Welding

-

제작 기간: 3개월

CNC REVEAL

-

크기: ㄷ-100 X 100 X 1.2T(SUS 304, Mirror Fin.)

-

수량: 1,619EA(약3,340M)

-

제작 방법: CNC Laser Cutting & Robot Laser Welding

-

제작 기간: 3개월

Compact Panel

-

크기: 10T X 200W (W/ AL. Stiffened Rib)

-

수량:17,934EA(약 8,200M2, 타공 Panel: 6,640EA, Stiffened Panel: 6,614EA)

-

제작 방법: CNC Router

-

제작 기간: 4개월

Edge Panel

-

크기: 1.6T 아연도강판 위 정전분체도장

-

수량: 80EA (약 250M)

-

제작 방법: CNC Laser Cutting & Welding

-

제작 기간: 3주

CNC 제작

컴팩트 패널제작_CNC Router

내 채널

타공 컴팩트 패널제작

시공

부재별 3D 조립 도면을 통해 현장에서 각각다른 부재들을 쉽게 할 수 있도록 하였으며, 각 부재들은 설계, 제작, 현장반입, 시공 단계별로 관리될 수 있도록 DATA를 관리 하여 현장 조립시 문제가 있을 경우 신속하게 대응 할 수 있도록 하였다.

3D 조립 시공도

2차구조 부재는 현장의 시공 여건상(가설비계) 개별 부재를 현장 용접해야 하는 상황이었는데 위치마다 다르게 만나는 부재를 현장에서 입체적으로 설치하는 것은 결코 쉬운 일은 아니다. 만약 2차 구조 부재 설치위치에 오차가 정해진 범위 이상 발생하게 되면 컴팩트 패널에서 심각한 문제가 발생 될 수 있기 때문에 정밀가공 및 정밀 시공이 필요하였다. 따라서 2차 구조 부재의 고정 위치점 들을 정밀하게 찾을 수 있도록 3D 측량 및 3D Laser Scanning을 동시에 진행하였다.

또한 2차 구조부재에 CNC T-BAR가 고정되는 위치점을 쉽게 확인하기 위해 CNC 가공시 위치홀을 포함해서 가공하도록 하였다.

3D 레이저 스캐닝으로 2차 구조부재의 시공품질을 확인해 본 결과 최대 2cm 이내에서 정밀하게 시공 되었으며, CNC T-BAR와 간섭되는 구간은 전형 없었다

2차 구조 부재의 시공

CNC-T BAR는 볼트로 조립하므로 시공 속도가 매우 빠르고 정밀하다. CNC T-BAR가 잘못 제작되어 현장에 들어오게 되면 설치하면서 볼팅이 되지 않기 때문에 문제점 파악이 매우 용이하게 된다. 일반적으로 스틸 각파이프를 현장절단해서 용접하게 되면 시공하면서 시공오류들을 바로 확인할 수 없는데 반해 CNC T-BAR는 조립시 문제가 있을때 바로 대응할 수 있는 장점이 있다.

가이드 T-BAR를 먼저 설치하여 수직 T-BAR가 설치될 위치기준을 제어한 후 수직 T-BAR를 설치하였는데, 수직 T-BAR가 세월질 위지점들을 많이 측량 하지 않아도 쉽게 T-BAR를 조립할 수 있게 된다.

CNC T-BAR의 설치

컴팩트 패널은 대리석, 커튼월등 다른 마감재와 만나는 부분에서 시공품질을 확보하기 위해 3D 스캐닝을 활용한 역설계 엔지니어링을 진행하였다. 비정형 패널의 제작설계에 현장 시공현황을 쉽고 신속하게 반영할 수 있었으므로 정밀한 시공이 가능했으며 현장에서 임의로 가공하는 패널이 없이 완벽하게 시공 될 수 있었다.

컴팩트 패널의 설치

3D Laser Scannning & 역설계 엔지니어링

3D Laser Scanning 과 역설계의 가장 큰 장점은 결국 이질재와 만나는 부분의 이형 패널들을 공장제작화 할 수 있으므로 가장 시공하기 어려운 구간을 가장 쉽게 시공하면서 품질을 확보할수 있다는 것이다.

비록 설계와 측량을 위한 추가비용은 들어갈 수 있지만 현장가공이 필요없기 때문에 그 만큼 시공품질이 우수하며 시공기간을 단축할 수 있는 효과가 있다.

커튼월 지지를 위해 먼저 선시공 된 스텐레스 로드를 피해서 컴팩트 패널을 정밀하게 제작 시공하는 것은 쉬운 일이 아닐 것이다. 하지만 3D 스캐닝 & 역설계 엔지니어링을 활용했기 때문에 우수한 품질로 시공할 수 있었고, 이는 비정형 건축물 시공에서 품질 확보를 위해서는 반드시 필요한 핵심 기술 중 하나이다.

시공 완료

롯데월드타워 포디움 공사가 7개월의 짧은 기간에 최고의 품질로 완성할 수 있었던 것은 선박,자동차등 정밀 제조업에서 사용하고 있는 Digital Fabrication 기술을 건축에 접목했기 때문에 가능할 수 있었다. 비정형 곡면 외장재의 효과적인 3D 좌표 제어를 위해 2010년 이후 꾸준히 비정형 프로젝트에 적용해 온 CNC T-BAR 시스템을 롯데월드타워 포디움 프로젝트를 통해 로봇레이저 제작 방법까지 적용함으써 생산성 및 품질을 확보할 수 있었다.

파라메트릭 자동화 설계 시스템은 다양한 3D 비정형 구조재 및 마감재들을 신속하게 CNC 가공할 수 있도록 했으며, 이를 통해 공기절감 및 CNC 제작을 통한 우수한 품질확보가 가능하게 되었다. 특히 2~3mm 시공 오차 내에서 공사가 완벽하게 진행 되었다는 것은 이러한 설계시스템이 혁신적이라 것을 이야기 한다. 또한 3D Laser Scanning & 역설계 프로세스를 200% 이상 활용하여 했기 때문에 완성도를 높이고 시공 리스크를 최대한 낮추면서 시공품질을 높일 수 있었다.

비정형 프로젝트에 있어서 Digital Fabrication Process의 적용은 설계단계에서 부터 시작해서 시공 완료단계에 까지 전체적으로 적용하는 것이 가장 경제적이고 효과적이다. 설계단계에서는 공사금액에 따른 품질들을 확인하면서 공법을 정하게 되므로 비정형 공사에 따른 예산을 정확하게 산출할 수 있고, 특기시방서에 CNC 가공방법, 제작 및 시공오차를 명확하게 명기하여 시공품질을 확보할 수 있게 한다. 시공단계에서 Digital Fabrication Process를 적용하기 위해서는 이 분야에 경험이 많은 엔지니어가 참여하여 설계도서상의 문제점들을 검토하고 공법 변경이나 효과적인 시공 방법에 대한 현장 엔지니어링이 반드시 필요하다.

CNC 가공 및 제조기술, 3D Scanning & 역설계, 3D 설계 시공 엔지니어링 등 Digital Fabrication 기술들을 잘 활용한다면 롯데월드타워 포디움과 같은 성공적인 결과물을 만들어 낼 수 있다고 생각한다.